-

2025-12-25

-

2025-11-10

-

2025-07-08

-

2025-04-23

-

2025-02-25

目前氢能源行业在2022冬奥会前后得到第一次广泛炒作,未来预计氢能源投资将更看重订单增长和产业布局,全行业爆发性机会仍然存在,我司现就氢能源上中下游全产业链进行研究,形成行业分析报告,以备充分布局。

氢能源行业是新能源的新兴细分,在我国新能源高速发展的大背景下,相关《氢能规划》、《碳中和规划》等政策文件中已将氢能源的定位提到战略性高度。发展程度上,预计氢能源相关产业将得到类似锂电池汽车的全方位扶持;发展速率上,预计氢能源最终成熟的时间将会大大缩短。

目前氢能源行业在2022冬奥会前后得到第一次广泛炒作,未来预计氢能源投资将更看重订单增长和产业布局,全行业爆发性机会仍然存在,我司现就氢能源上中下游全产业链进行研究,形成行业分析报告,以备充分布局。

一、氢能源上游预览

氢能源简介

氢元素是宇宙中分布最广泛的物质,它构成了宇宙质量的75%以上。氢元素热值高,是汽油的3倍,酒精的3.9倍,焦炭的4.5倍,理论能量更高;氢元素燃烧反应化学产物是水,排放清洁;氢元素广泛来源于水,地球上获取方便。在21世纪,以电解水制氢为代表的绿色氢能源,大概率将在世界能源舞台上大展拳脚。

图1:氢元素属于第一列能源元素

根据氢能源的制备方法,氢能源分为灰氢、蓝氢、绿氢三类。灰氢为早期氢能源的启蒙阶段,用化石能源制氢;蓝氢为中期过渡阶段,用化石能源制氢辅之以二氧化碳捕捉与封存;绿氢为最终目标,用可再生能源、核能电解水制氢,实现全过程100%绿色。

在全球碳中和背景下,利用风光能源多余供给实现全天候水解氢是发展重点,降低制备成本是核心议题。

氢能源生产现状

当前全球氢气年产能约7000万吨,我国氢气产能约3342万吨,占比近一半。国外市场以天然气制氢(蓝氢)为主占比约为75%,我国以煤制氢(灰氢)为主占60%以上。

图2:我国氢气制取来源

传统制氢方法方面,可分为煤制氢、工业副产氢、天然气制氢、甲醇制氢,同时还涉及氢气纯化(即利用物理或化学方法,除去氢气中杂质)。

电解水制氢方面,主要方式为碱性水电解槽和质子交换膜电解槽。我国碱性水电解制氢技术较为成熟,应用比较广泛,但存在单体制氢能力较小、电流密度小、占地面积大等问题;质子交换膜电解制氢技术国内外均处于研发和少量应用阶段,我国质子交换膜制氢技术在设备成本、催化剂技术、质子交换膜本身等方面与国际先进水平差距较大。

预计我国短期以成熟的碱性水电解制氢技术为主,中长期为碱性、质子交换膜等多种制氢方式并存。其他制氢方式包括生物质制氢、光解水制氢、核能制氢等,但目前仍处于实验研发阶段,尚无规模化应用。

图3:当前我国各种制氢成本与效率

传统方法制备氢气产能

在电解水制氢技术成熟前,传统的制氢企业仍然是氢气的主要来源,尤其在氢能源下游应用爆发初期,氢气价格在需求拉动下大概率将快速上涨,目前我国氢产量前十二的传统能源企业如下:

图4:2020年国内前12企业氢气产能

由于国家能源集团和中国石化占比过大,目前A股中科投资的氢气制取标的为图中的3-12名,以及凯美特气002549,金宏气体688106等相关标的。

氢气的纯化和液化

氢气经过初次制取后,仍需要进行提纯提高纯度。杭氧股份002430是A股中较为稀缺的提纯设备提供商,公司同时生产氧、氮、氩、氖、氦、氪、氙、高纯氧、高纯氮、医用氧、二氧化碳、混合气体等多种气体产品,自身气体分离设备及其生产的气体产品广泛应用于能源、冶金、电子、化工(煤化工、炼化一体化)、环保、航天航空、科学研究、保健、食品等领域。

氢气密度较小,有时需要将氢气经过深度冷却后压缩为液态。在深冷技术行业,主要有中泰股份300435和深冷股份300540,两家上市公司长期从事与深冷技术研发相关的核心技术、关键设备和成套装置,目前两家公司均提出了关于清洁能源建设的发展规划,有望从传统LNG业务拓展氢气业务。

二、氢能源中游储存

氢气的纯化和液化

氢的高密度储运一直以来都是我国氢能布局的瓶颈。一方面,氢气是世界上密度最小的气体,体积能量密度较低,扩散系数较大;另一方面,氢气的燃点较低,爆炸极限宽,对储运过程中的安全性也有极高的要求。目前氢气储存主要方式有高压气态储氢、低温液态储氢和固态储氢、有机液态储氢。

因受技术和成本端的制约,国内低温液化储氢技术、金属氢化物固态储氢短期难以实现规模化应用;因氢能需求量及建设成本问题,管道输氢还不能规模化应用。因此从储氢成本、技术、安全性等方面来看,高压气态储氢是当下商业化储氢的最优选择。

图5:三种储氢方法的优缺点

高压气态储氢瓶运输

高压气态储氢瓶是目前的主流方法,具有充放氢速度快、容器结构简单等优点,高压储氢气瓶是氢燃料电池系统的关键部件之一,核心技术在于塑料内衬及碳纤维缠绕,高压化和轻量化需求是研发的主要方向。

车用气瓶共分为四种类型:全金属气瓶(I型)、金属内胆纤维环向缠绕气瓶(II型)、金属内胆纤维全缠绕气瓶(III型)、非金属内胆纤维全缠绕气瓶(IV型)。Ⅰ型和Ⅱ型气瓶重容比较大,难以满足单位质量储氢密度要求,用于车载供氢系统并不理想,因而金属内胆纤维全缠绕气瓶(III型)和非金属内胆纤维全缠绕气瓶(IV型)是最常见选择。

图6:储氢瓶结构

国内外车载储氢气瓶(III/IV型)由内至外包括内衬材料、复合材料层、外壳保护层。外层内衬材料多选用铝合金和特种塑料;中间复合材料层分为两层,复合内层为碳纤维缠绕层,由碳纤维和环氧树脂构成,复合外层为玻璃纤维保护层由玻璃纤维和环氧树脂构成,均由缠绕工艺制作而成;外壳为金属。

技术发展方面,未来从35MPa向70MPa、从Ⅲ型瓶向Ⅳ型瓶、从常温向低温和从小容积向大容积,是未来车载储氢系统的发展方向。目前储氢瓶全球梯队中,第一梯队无国内企业。

第二梯队为国内企业天海工业、科泰克、斯林达。

天海工业为京城股份600860子公司,其70MPa三型瓶已批量生产并销售,暂时是A股中技术领先者。

中材科技002080属于第三梯队,其玻纤风电叶片业务全球领先,储氢瓶有序扩产中,但为35Mpa储氢罐,暂无70Mpa产品。

此外,富瑞特装300228公司公告称其控股子公司氢阳能源的“常温常压液态有机储运氢技术成果”通过专家论证。论证结果为:氢阳能源的新型有机液体储运氢技术在各项主要技术指标上均高于美、德、日等国相应的技术指标,处世界领先水平。目前A股中涉及储氢瓶概念个股如下:

图7:A股国内氢气瓶制造商

碳纤维缠绕层

选择碳纤维作为缠绕层原因是氢腐蚀。氢腐蚀(hydrogenattack),是指钢暴露在高温、高压的氢气环境中,氢原子在设备表面或渗入钢内部与不稳定的碳化物发生反应生成甲烷,使钢脱碳,机械强度受到永久性的破坏。随后在钢内部生成的甲烷无法外溢,集聚在钢内部形成巨大的局部压力,从而发展为严重的鼓包开裂。

从车载储氢瓶材料成本来看,主要集中在外部缠绕用的碳纤维复合材料。以储氢质量均为5.6kg,耐压程度35MPa、70MPa高压储氢IV型瓶为例,碳纤维复合材料缠绕层成本占瓶成本的75%和78%。

图8:35Mpa和70Mpa储氢瓶的成本构成

2020年中国碳纤维产能共计3.6万吨、同比增长35.7%。2020年具有最大碳纤维运行产能的是吉林碳谷+精功科技宝旌,共计0.85万吨、其次是江苏恒神0.55万吨、中复神鹰0.35万吨。原丝方面,2020年具有最大碳纤维原丝产能的也是碳谷+精功科技宝旌,共计4万吨、其次是中复神鹰2.125万吨、江苏恒神1.375万吨。

图9:碳纤维原丝产量

车载储氢成本主要受规模、碳纤维关键材料、高压管阀件等影响,目前35MPa车载氢瓶的成本为6000元/kg。未来随着车辆规模的扩大,碳纤维关键材料和高压管阀件的国产化,成本有望大幅降低(60%以上)。

A股碳纤维投资标的为光威复材300699、中简科技300777、精功科技002006、吉林碳谷836077。

三、氢能源中游氢气站

加氢站

加氢站建设成本较高,规模效应和设备降本是未来方向。根据加州能源局的测算,外供液氢加氢站建成所需的与设备相关的费用约为193万美元,相当于传统加油站的3-5倍。对于商业化运营的加氢站,除建设成本外,还面临着设备维护、运营、人工、税收等费用。

图10:高压气氢加氢站建设成本

图11:高压气氢加氢站建设成本

加氢站成本降低关键是压缩机、加氢机、储氢系统等系统的国产化,由于加氢站类似新能车的充电站,业务前景属于“长周期、重资产、大资金”投入,一般不被市场看好。相关个股券商整理如下:

图12:国内主要生产厂商

其他可能的固定场所储氢方式

1、液态储氢

低温液态储氢,先将氢气液化,然后储存在低温绝热真空容器中。该方式的优点是氢的体积能量很高,氢气态单位体积的储存量远远不及液态储氢。当运输距离超过200千米时,液氢的运输成本和能耗费用将低于高压气氢。

相较于高压气态储运,液氢储运具有运输成本低、氢纯度高、计量方便等优势,更适合大规模部署和运输。氢液化设备主要由美国空气产品、普莱克斯、德国林德等国外厂商提供。而目前日本、美国已将液氢罐车作为加氢站的运氢方式之一。

2、固态储氢

固态储氢主要分为物理吸附式储氢材料和金属氢化物储氢合金。

合金储氢材料,储氢合金是指在一定温度和氢气压力下,能可逆的大量吸收、储存和释放氢气的金属间化合物,其原理是金属与氢形成诸如离子型化合物、共价型金属氢化物、金属相氢化物-金属间化合物等结合物,并在一定条件下能将氢释放出来。现在已研究的并且符合上述要求的有镁系、稀土系、钛系和锆系等。

镁系储氢合金具有较高的储氢容量,而且吸放氢平台好、资源丰富、价格低廉,应用前景十分诱人。镁可直接与氢反应,在300-400℃和较高的压力下,反应生成Mg和H2反应生成MgH2:Mg+H2=MgH2(OH)=-74.6kJ/mol。MgH2理论氢含量可达7.6%,具有金红石结构,性能较稳定,在287℃时分解压为101.3kPa。

由于纯镁的吸放氢反应动力学性能差,吸放氢温度高,所以纯镁很少被直接用来储存氢气,为此人们又开始研究镁基储氢合金材料。人们已对300多种重要的镁基储氢合金材料进行了研究,如果质量效率能够有效提高的话,这种储氢方式非常适合在燃料电池汽车上使用。

镁金属合金方面云海金属002182是市场关注热门,其行业地位也较为稳固。

3、纳米储氢材料

纳米储氢材料分为两种方式,一种是将原有的储氢材料纳米化,一种就是开发新的纳米材料作为储氢材料。储氢合金纳米化是主要研究方向,提高储氢特性主要表现在以下几个方面:

1)对于纳米尺寸的金属颗粒,连续的能带分裂为分立的能级,并且能级间的平均间距增大,使得氢原子容易获得解离所需的能量,表现为贮氢合金活化能降低和活化温度降低;

2)纳米颗粒具有巨大的比表面积,电子的输送将受到微粒表面的散射,颗粒之间的界面形成电子散射的高势垒,界面电荷的积累产生界面极化,而元素的电负性差越大,合金的生成焓越负,合金氢化物越稳定。金属氢化物能够大量生成,单位体积吸纳的氢的质量明显大于宏观颗粒;

3)纳米贮氢合金比表面积大,表面能高,氢原子有效吸附面积显著增多,氢扩散阻力下降,而且氢解反应在合金纳米晶的催化作用下反应速率增加;

4)晶粒的细化使其硬度增加,贮氢合金的整体强度随晶粒尺寸的增加而增强,这对于抗酸碱及抗循环充放粉化,以及抵抗充放电形成的氧压对贮氢基体的冲击大有裨益,并且显著提高了贮氢合金耐腐蚀性。

4、其他方式的成本运输对比(加氢站重点参考数据)

高压气态运氢运输,当运输距离为50km时,运输成本为3.6元/kg,随着距离的增加长管拖车运输成本大幅上升,当运输距离为500km时,氢气的运输成本达到29.4元/kg。因此,长管拖车只适合短距离运输(小于200km)。

低温液氢运输,以槽罐车为主,成本对距离不敏感,当加氢站距离氢源点50-500km时,运输价格在10.4-11.0元/kg范围内,这是由于液氢成本主要来源于液化过程中的耗电费用,仅与载氢量有关,而与距离无关。因此,液氢罐车在长距离运输下更具成本优势。

管道运氢,同天然气管道和石油管道,需要氢能大规模开发后才可成熟。

四、氢能源下游的运用

四大运用

从我国的《氢能规划》远期战略上来看,重点要求首先突破交通领域关键设备和材料的技术,实现国产化应用;再通过交通领域的应用带动氢能的储运环节发展,形成螺旋上升的发展驱动力,最终推动可再生能源制氢后的终端需求市场成熟,推动可再生能源制氢的快速发展。

因此氢能源首先需要解决下游交通运输的关键设备和材料,初步商业化后,再实现中远期氢气储运及分销市场机遇。目前氢能源下游有四大应用,分别为交通、工业及电网平衡、建筑三大类,以及目前火热的氢燃料电池领域。

图13:氢能源下游应用

根据中国氢能联盟的预测,未来氢能将大量用于工业领域,而目前较为火热的氢能燃料电池的交通运输占比为31%,这主要是考虑到一旦电解水绿氢技术成熟后对化石能源的充分替代。

氢燃料电池汽车

氢能源下游最为火热的应用是燃料电池汽车。截止2020年底,我国氢燃料电池汽车保有量为7352辆,进入商业化初期。

成本方面,根据德勤研究,随着燃料电池系统生产规模化与燃料电池电堆核心零部件国产化。德勤预计到2025年燃料电池汽车保有量达到10万辆的预期下,燃料电池汽车销售价格将以每年10%的幅度下降,预计到2025年成本将降低至50万人民币/辆以下,从而和日系30-40万的成本竞争。

动力系统方面,氢燃料电池保留当前动力电池系统构成,但将电池缩小,将氢气罐和燃料电池堆内置,直接在车头部分进行氢能源的电力能量生成。

图14:三种汽车动力系统构成

客车和重卡是目前氢能燃料电池的重点,受制于加氢站数量、氢气安全性等诸多难题,目前国内各大氢能厂商的主要研发方向在于大型长途车辆。

图15:2020年国内氢能厂商专利分布情况

日本在燃料电池汽车的探索发展

在氢能源领域,日本是最早开始系统性研究氢能源技术的国家,拥有较长的发展经验和实际商业化成果。1993年,日本颁布《世界能源网络计划》,对于氢能源和燃料电池开始进行基础性研究,并制定了2020年逐步推广氢能的初步时间表;2002年,日本制定《能源战略计划》,此后持续发布此文件的更新版本,2018年发布的第五版能源战略计划中,明确表示燃料电池是氢能汽车的关键。

日本三大车企积极开发燃料电池汽车,丰田公司相对领先,尤其是丰田Mirai氢燃料电池汽车取得了1.1万辆的销量,是迄今为止最为成功的氢燃料电池汽车。丰田Mirai于2014年12月15日在日本正式上市,首辆车丰田公司直接交付时任首相的安倍晋三,各年度销量如下表:(2018年底丰田官方宣布将召回Mirai早期车辆,涉及约2800辆,理由是在特殊情况下,燃料电池升压转换器所产生的输出电压有可能超过最大电压)

Mirai使用了高压氢气作为动力能源,高压氢气被储存在位于车身后半部分的高压储氢罐中,Mirai所使用的聚酰胺联线外加轻质金属的高压储氢罐可以承受70MPa压力,并分别置于后轴的前后。

图16:第一代丰田mirai结构

高压氢添加的过程与传统添注汽油或者柴油相似,但对于安全性和加注设备具有独立的安全标准,充满Mirai的储氢罐大约需要3-5分钟,在JC08标准工况下,Mirai的氢储量可以支持700公里续航里程。减压后的氢气进入位于乘员舱下方的燃料电池中,氢原子在燃料电池阴极上的反应,释放电子从而产生电能,多个燃料电池的串联使得输出电压达到使用的标准。

图17:第二代丰田mitai结构

目前第二代丰田Mirai也即将发布,预计整车质量1900kg,前后配重比为50:50,驱动电机最大功率134kW,峰值扭矩300Nm,最高时速175km/h,配备3个储氢罐,续航里程850km,第二代售价拟定为58500美元,相比第一代45000美元有所提高。

五、燃料电池

燃料电池简介

根据化学原理,氢气燃烧只产生水(2H2+O2=2H2O),但燃料电池不对氢气进行燃烧反应,而是通过抽离其外层电子,将氢原子的化学能直接转化为电能的装置,因此本质上是一种电化学发电器。

图18:燃料电池不燃烧氢气

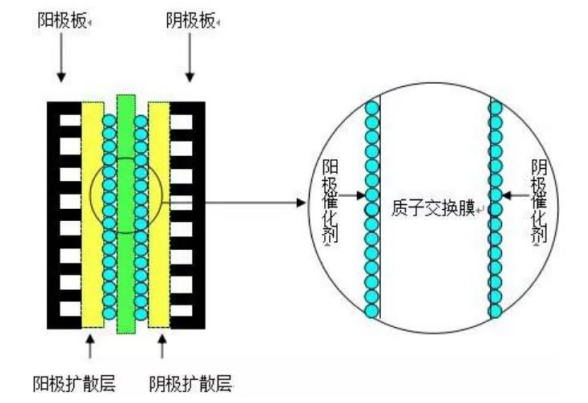

氢气进入燃料电池的阳极,在催化剂的作用下分解成氢质子和电子:形成的氢质子穿过质子交换膜达到燃料电池阴极,在催化剂作用下与氧气结合生成水;电子则通过外部电路到达燃料电池阴极形成电流。

由于燃料电池直接将燃料的化学能转化为电能,中间不经过燃烧过程,因而不受卡诺循环的限制,其能量转化效率极高,燃料电池电能转换效率一般在45%~60%,高于汽车发动机的热效率,也高于火力发电和核电的约30%~40%的效率。燃料电池电化学反应没有机械传动部件参与,使用寿命也较长。

图19:一些混动车将锂电池作为主动力源,燃料电池作为备用发电机

某种意义上,燃料电池电化学反应可以看做是是电解水的逆反应,反应本身不排放有害气体(电化学反应有少量残留),具有很高的经济性,从节约能源和保护生态环境的角度来看,是十分有发展前途的新能源发电技术。

燃料电池分类

根据电池所采用电解质分类,燃料电池可分为七类:碱性燃料电池(AFC)、质子交换膜燃料电池(PEMFC)、阴离子交换燃料电池(AEMFC)、直接甲醇燃料电池(DMFC)、磷酸燃料电池(PAFC)、熔融碳酸盐燃料电池(MCFC)、固体氧化物燃料电池(SOFC)。

图20:七类燃料电池

根据工作温度,目前商业化中重点选择能够适应室温的燃料电池,即质子交换膜燃料电池、阴离子交换燃料电池,直接甲醇燃料电池。其中适用于汽车的主要是质子交换膜燃料电池。

质子交换膜氢燃料电池构成

燃料电池系统是以发动机为基本单元,增加必要的辅助零部件构成的一套完整的发电系统。发动机由电堆反应核心和其他系统部件组成,其他系统配件包括空压机、增湿器、氢循环泵、氢瓶、气体循环、电控系统、热管理系统、数据采集系统。

图21:燃料电池发动机工作示意图

发动机-电堆反应核心是整个氢燃料电池系统的核心,电堆包括膜电极、双极板以及集流板、端板、密封圈等构成,两大关键材料为膜电极和双极板,膜电极又由质子交换膜、铂族金属催化剂、气体扩散层三部分构成。

图22:膜电极和双极板是电化学反应场所

膜电极由质子交换膜、铂族金属催化剂、气体扩散层构成,双极板是外侧黑色石墨部分,这四大零部件实质是氢原子的化学反应场所,其材料的耐久性等性能决定了电堆的使用寿命和工况适应性,也是燃料电池产业链的投资重点。

图23:丰田Mirai电堆核心由370片单片燃料电池构成

燃料电池及电堆成本

根据上一部分对燃料电池系统的拆解,基本可以将燃料电池系统分为三部分,其中一级二级构成中的“发动机-电堆核心”是核心部分,一级二级构成中各零部件成本占比较为固定,其中一级储氢瓶、二级空气压缩机是占比较大的部分。

三级构成的四大零部件中,除过双极板原材料为石墨成本较为固定,其余质子交换膜、铂族金属催化剂、气体扩散层成本较为浮动。

关键零部件

1、电堆核心-质子交换膜

质子交换膜最大的功能是传递质子,同时隔离燃料与氧化剂,属于燃料电池的电解质。质子交换膜在氢燃料电池、电解水制氢气等领域中所交换的阳离子为质子(氢离子H+),在氯碱工业中,所交换的阳离子为钠离子(Na+),又被称为离子膜。

目前产业化应用的均为全氟质子交换膜,质子交换膜使用的是全氟磺酸树脂,离子膜使用全氟磺酸树脂、全氟羧酸树脂的复合膜。全氟磺酸树脂具有强酸性,全氟羧酸树脂具有弱酸性,更能够适应氯碱工业中的碱性环境

图24:最常见的是全氟磺酸质子交换膜化工流程

长期以来全氟质子交换膜生产主要集中在美国、日本、加拿大等国家,主要公司包括美国杜邦、陶氏、戈尔公司,日本旭硝子、旭化,加拿大巴拉德公司。杜邦公司为最早开发利用全氟质子交换膜的公司,2003年以前,杜邦是能够唯一量产质子交换膜的企业,处于质子交换膜行业的顶尖位置。

图25:质子交换膜情况

全氟离子膜是我国国家级科技攻关项目。2002年上海三爱富新材料股份有限公司打通全氟磺酸树脂的生产工艺,通过成膜实验和燃料电池发电实验,综合性能相较于杜邦Nafion膜仍有欠缺;2005年,东岳集团与上海交通大学合作,得到国家863计划支持,成功研制出全氟磺酸离子交换膜。

历经十余的攻关,东岳集团将树脂制备、涂布工艺探索、试验线建设、复合膜商业化制备等,已经实现了产业化突破,实现了质子交换膜及管件材料产业链布局。当前国内主要的膜材料公司有山东东岳化工集团00189.HK、江苏科润、汉丞新材料、泛亚微透688386、东材科技601208、纳尔股份002825等。

2、电堆核心-铂族金属催化剂

催化剂主要控制电极上氢和氧的反应过程,是影响电池活化极化的主要因素。目前氢燃料电池的催化剂主要为三个大类:铂(Pt)催化剂、低铂催化剂和非铂催化剂。Pt作为催化剂可以吸附氢气分子促成离解,是目前商用的首选;

燃料电池的催化剂,对于催化的活性、稳定性和耐久性的指标有较高要求,而为满足要求大量使用的贵金属铂(Pt)就是催化剂成本居高不下的原因,燃料电池商用车的单车用铂量达到40g以上。在保证催化质量的前提下减少铂的用量是减少电堆成本的关键,目前我国研究的主要方向是铂炭催化剂,近年来也开始研发铂钴催化剂。

图26:铂族金属南非垄断

铂族催化剂属于小金属,目前世界上90%的铂族金属储量在南非,产量及定价权不受我国控制。铂族金属目前A股唯一可投资的标的是贵研铂业600459,同时在铂金属回收方面有次新股浩通科技301026。

图27:催化剂情况

日本和欧美燃料电池铂催化剂处于较高的水平,并实现了规模化生产,代表性企业有丰田(下属公司CATALER科特拉)、田中贵金属(Tanaka)、庄信万丰(JohnsonMatthey)、优美科(UMICORE)等,其中田中贵金属在燃料电池催化剂规模和技术领先。

武汉喜玛拉雅光电科技股份有限公司(简称“喜马拉雅光电”)2008年创立于武汉光谷,注册资金6580万元。2015年1月,喜玛拉雅光电与清华大学签订技术成果转让合同,并成立了清华喜玛拉雅氢燃料电池产业化基地,目前喜玛拉雅光电已完成燃料电池用催化剂、膜电极、双极板等关键材料的研发和生产能力的建设,截止2018年已成功开发了三代燃料电池电堆模块,功率覆盖1kw~100kw,实现氢燃料电池及其关键材料、核心部件的国产化,降低了对进口的依赖,同时大幅度降低制造成本。

宁波中科科创新能源科技有限公司(简称“中科科创”)成立于2015年08月,致力于纳米贵金属及其合金催化剂和燃料电池膜电极的研发、规模生产与推广应用。公司产品包括催化剂、膜电极、电解槽、氢产品、氢测试液等。

3、电堆核心-气体扩散层

体扩散层的主要作用是支撑催化层,传递反应气体与产物,并传导电流。基材通常为多孔导电的材质,如炭纸、炭布,且用PTFE等进行憎水处理构成气体通道。

目前市场上商业化的气体扩散层基材供应商主要包括日本Toray、德国SGL与Freudenberg、加拿大Ballard等。

国内目前无批量商业化产品,研发单位有中南大学、楚江新材002171子公司江苏天鸟、安泰科技000969等。

4、电堆核心-双极板

双极板(Bipolarplate,简称BPP)是燃料电池的核心结构件,为正反均带有气体流道的石墨或金属薄板,被置于膜电极两侧,起到支撑机械结构、均匀分配气体进行阴阳极反应、导热、导电的作用,其性能优劣将直接影响电堆的体积、输出功率和寿命。

目前常见的双极板有石墨、复合材料和金属。传统的石墨双极板因体积大等问题只能应用于客车等大型车,随着乘用燃料电池车的发展,体积小、成本低且强度高的金属双极板成为了我国燃料电池技术发展的新趋势。高工锂电数据,2019年氢燃料电池电堆装机中,双极板材料采用石墨板(含复合板)占比91%,金属板占比9%。目前丰田Mirai、本田Clarity和现代NEXO等乘用车均采用金属双极板。

石墨双极板是热和电的良导体,耐腐蚀,密度较低。人造石墨机加工制造BPP设计灵活、迭代周期短,但柔韧性差,柔性石墨基材可以模压成型、柔韧性好,但金属和非金属杂原子杂质含量高,需要提纯。

高分子复合物双极板密度小,通过不同加工工艺能被浇铸成复杂形状。但树脂类材料导电性能较差,用于BPP制造需要添加导电物质,可以选用石墨、碳纤维、碳纳米管、石墨烯等。

金属材料双极板具有机械强度高、体相电导和热导优良,容易制成薄板并冲压加工成型的特点,但是其大规模应用还需要实现大面积流场冲压制作高精度流道、材料表面能在燃料电池操作条件下具有高耐腐蚀能力和低界面接触电阻。

图28:双极板是我国差距较大的领域

5、电堆核心(发动机)集成

国内电堆核心集成企业较国外差距较大。电堆是燃料电池发动机的动力来源,是整个燃料电池产业链中成本和技术的核心,主要由多层膜电极和双极板堆叠而成。

燃料电堆的研发和生产具备较高的技术壁垒,以丰田汽车为代表的国际知名车企大多自行开发或与合作伙伴共同开发电堆,一般不对外开放;以Ballard、Hydrogenics为代表的国际知名电堆生产企业在燃料电池领域深耕多年,具有较强的技术积累和产业化能力,可以对外单独供应车用电堆。

图29:电堆核心集成主要参数

衡量电堆性能的指标有耐久性、比功率和启动温度,我国电堆及电堆内部零件企业在这几项指标方面与国际一线公司差距较大。国内电堆自主开发专利的代表企业有大连新源动力、上海神力科技(亿华通子公司)、东方氢能、氢璞创能、武汉众宇、明天氢能等,还有部分企业主要依靠引进国外先进技术生产电堆,例如2016年与加拿大巴拉德签订战略合作协议的国鸿氢能,以及潍柴动力与巴拉德的深度合作,后来潍柴动力000338收购巴拉德事业部(大洋电机002249为二股东)。

图30:全球龙头巴拉德合作开发

6、空气压缩机和循环泵

从国产化率方面来说,空气压缩机是燃料电池关键部件中国产化程度较高的一款。据势银(TrendBank)统计,相对于其它产品而言,空压机已经较早的实现了全功率段国产化,目前国产化率接近100%,同时氢循环泵也具有较强的国产能力。

图31:丰田mirai的循环泵和进气口压缩升压器

空压机在做功过程中,效率、进出压缩比是性能的重要指标。目前燃料电池系统使用的空压机主要包括离心式空压机、罗茨式空压机和螺杆式空压机,其中离心式空压机是主要的发展方向。空压机在发动机集成中成本占比较大达到14%,循环泵达到3%。

图32:国产替代最高的零部件

空压机方面,国内主要供应商有势加透博、金士顿科技、东德实业、德燃动力、雪人股份002639、广顺新能源、稳力科技、汉钟精机002158等。循环泵方面,冰轮环境000811具有相关技术,同时也在研发空压机。

图33:压缩机和循环泵

7、其他领跑者

目前,鉴于燃料电池核心技术基本掌握在国外手中,市场上对于直接收购专利进行国产化的商业路径讨论较多,多数观点认为只有电堆核心国产化成功,相关产业链才能充分得到实质性订单试错,因此重中之重还是氢能燃料电池的电堆集成,即发动机系统国产化。

发动机国产化方面,亿华通688339是市场重点讨论对象。

潍柴动力000338近年来不断加码氢能源,其中最重要的交易是2018年11月收购巴拉德19.9%的股份,成为其大股东(大洋电机为二股东),理论上是个国内电堆核心领域的领跑者。潍柴动力历次收购动作如下:

2016年,潍柴动力战略投资国内氢燃料电池领先企业弗尔赛,并在氢燃料电池客车、氢燃料电池重卡等方面开展深度合作;

2017年11月,与博世签署战略合作框架协议,共同合作开发生产氢燃料电池及相关部件;

2018年5月,与英国CeresPower签署战略合作协议,在固态氧化物燃料电池领域展开全面合作,并在中国建立合资公司;

2018年11月,完成投资1.63亿美元收购加拿大Ballard19.9%的股份,成为Ballard第一大股东,并签署《研发合作协议》,联合开发下一代质子交换膜燃料电池电堆,以及应用于客车、商用卡车和叉车的下一代质子交换膜燃料电池模组。

2019年12月16日,完成对德国ARADEX的战略收购。公司掌握氢燃料电池关键技术及资源,基本形成燃料电池关键材料、单电池、电堆、发动机、动力总成及整车的全产业链的布局。

2020年3月31日,公司2万台氢燃料电池发动机工厂正式投产。截至2020年上半年,公司已在济南、潍坊、聊城三地推广220辆氢燃料电池公交车。

除此之外,对于氢能源的全产业链布局,市场密切关注美锦能源000723,美锦能源主营焦炭业务属于煤化工领域,但在氢能源领域是市场中唯一进行全产业链布局企业,得益于公司在焦炭领域公司行业地位稳固,能够提供较为稳定的现金流,一旦其对氢能源的全产业链投资布局产生实质进展,公司估值可能产生裂变式发展。

图34-35:美锦能源的全产业链布局

氢能源行业研究初步结论

1、在国家各文件和碳中和总体指导下,应坚定氢能源研究信心,氢能源在冬奥会被首次大规模炒作,但行业发展程度相较于光伏风电储能起步较晚,后续仍将被反复关注。

2、氢能源成功与否在于下游燃料电池汽车的商业化进程,尤其是发动机集成-电堆核心的降本趋势。

3、降低成本是氢能源投资关键,多数公司目前产能有限,下游商业化案例被国外公司掌控,仅空压机和循环泵国产化程度较高。

4、上游方面,一旦氢能下游成熟,传统煤化工、石油化工制氢企业随氢气价格上涨而业绩提振。重点参考国内氢气产能3-12名。

5、中游方面,储氢方式主要关注气体液化深度冷却公司,高压氢气瓶是理想的商业化方式。

6、中游加氢站与充电桩类似,“长周期、重资产、高投入”,不受资本青睐,建议不作为重点投资对象。

7、下游方面,直接参考燃料电池成本构成进行投资选股,质子交换膜、铂族金属催化剂、气体扩散层、双极板是重点方向。

8、机构重点关注核心发动机集成的进展,尤其是全球龙头巴拉德的技术演化。

9、丰田Mirai是最成功的商业化案例,二代丰田Mirai即将发布,可进一步跟踪。

10、总体而言氢能早期二级市场投资将以游资炒作和事件驱动为主,业绩体现较晚,应重点关注行业地位和产业布局,重视潜在订单和营收增速,以及募资和扩产计划。

免责声明:

本报告仅供参考,并不构成对所述证券买卖的出价或征价。在任何情况下,本报告中的信息或表述的意见均不构成对任何人的投资建议。

电话:029-81207500

邮箱:junyancapital@163.com

地址:陕西省西安市雁塔区雁翔路3369号曲江创意谷C座804、805室